企業能耗監測管理解決方案 驅動工廠科學減排與高效管理的核心引擎

在當今全球倡導可持續發展與“雙碳”目標的大背景下,企業的能源消耗管理與減排實踐已不僅是成本控制問題,更是關乎企業社會責任、合規運營與長期競爭力的戰略核心。一套科學、系統、智能化的企業能耗監測管理解決方案,正成為現代化工廠實現科學減排與精益管理的必備工具。

一、解決方案的核心架構:從感知到優化

一個完整的企業能耗監測管理解決方案通常構建于物聯網、大數據與云計算技術之上,形成“端-邊-云”協同的體系:

- 全面感知層(端):在工廠的電力、燃氣、蒸汽、水等各類能源輸配與關鍵用能設備節點(如空壓機、電機、鍋爐、生產線)部署智能傳感器、智能電表、流量計等數據采集設備,實現能耗數據的實時、精準、自動化采集。

- 可靠傳輸與邊緣處理層(邊):通過工業網關、邊緣計算設備將采集的數據安全、穩定地傳輸至平臺,并可進行初步的數據清洗、協議轉換和本地化實時分析,滿足快速響應的需求。

- 智能平臺與管理應用層(云):這是解決方案的“大腦”。平臺匯聚全廠能耗數據,通過大數據分析、人工智能算法,實現:

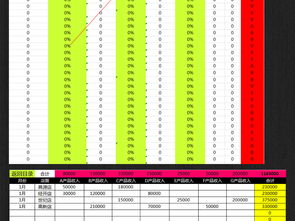

- 可視化監控:以駕駛艙、工藝流程圖、分項分戶統計圖表等形式,直觀展示實時能耗、歷史趨勢、對標分析。

- 深度分析與診斷:進行能效對標、負荷特性分析、用能異常(如跑冒滴漏、設備空載)智能診斷,定位能耗漏洞。

- 預測與優化:基于歷史數據與生產計劃,預測未來能耗需求,為優化調度、需求側響應提供依據。

- 碳排放核算:依據標準將能耗數據自動轉換為碳排放數據,滿足碳盤查與報告要求。

二、驅動科學減排:從監測到行動

該方案將工廠的減排工作從粗放估算推向精準治理:

- 基準建立與目標設定:通過歷史數據分析,建立科學的能耗基準線,為設定切實可行的減排目標提供數據支撐。

- 過程透明化與異常管控:實時監控減排措施執行效果,一旦發現能耗偏離預期或出現異常峰值,系統立即告警,促使管理人員快速介入排查,避免能源浪費。

- 能效持續改進:通過分析不同產品、不同班次、不同設備的單位能耗,識別能效瓶頸,為工藝優化、設備改造或替換(如使用高效電機、余熱回收)提供精準決策依據,實現持續性的能效提升與減排。

- 支撐碳資產管理:準確的能耗與碳排放數據流,是企業參與碳交易、實施碳中和項目、編制ESG報告的基礎,將環境效益轉化為潛在的經濟效益與品牌價值。

三、賦能企業管理:從成本中心到價值中心

超越單一的能耗監控,該方案深度融入企業綜合管理,創造多維價值:

- 精細化成本控制:實現能源成本的可視、可析、可控,將能耗成本準確分攤到車間、生產線乃至具體產品,助力精準成本核算與定價。

- 生產運營協同:將能耗數據與生產計劃(MES)、設備狀態(EAM)等系統聯動。例如,根據訂單排產優化能源調度,在電價谷段安排高耗能工序;或基于設備能效狀態安排預防性維護,保障生產連續高效。

- 安全與合規保障:對重點用能、儲能單元的持續監控,有助于預防電氣火災等安全事故。自動生成符合政府要求的能源利用狀況報告,滿足法規監管要求。

- 決策支持與績效管理:為管理層提供數據驅動的決策看板,并將能效指標(如單位產值能耗)納入部門與個人績效考核體系,推動全員節能文化的形成。

四、實施路徑與成功關鍵

成功部署能耗監測管理解決方案,建議遵循“規劃先行、分步實施、持續迭代”的原則:

- 頂層設計與需求調研:明確企業減排與管理核心目標,評估現有基礎設施與數據基礎。

- 試點先行與方案驗證:選擇典型車間或重點耗能環節進行試點,驗證技術路線與投資回報。

- 全面部署與系統集成:逐步擴大覆蓋范圍,并注重與現有ERP、MES等管理系統的數據集成,打破信息孤島。

- 運營優化與能力建設:系統上線后,需配套建立相應的管理制度、分析團隊與持續優化機制,確保系統用活、用好,真正轉化為管理效益。

###

一套先進的企業能耗監測管理解決方案,通過數據驅動的方式,將工廠的能源流動變得透明、可控、可優化。它不僅是實現科學減排、響應國家政策的“監測儀”,更是推動工廠實現精益運營、降本增效、提升綜合競爭力的“智慧引擎”。在邁向綠色制造與智能制造的征程中,投資于這樣的解決方案,無疑是為企業的可持續發展鋪設了一條堅實的數據化、智能化之路。

如若轉載,請注明出處:http://m.cyrvj.cn/product/50.html

更新時間:2026-01-05 18:10:38